Principes techniques de la mesure

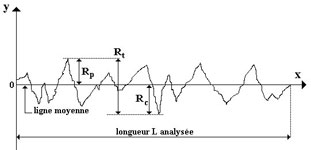

Une surface, quelque soit sont procédé de fabrication, n'est pas une surface parfaitement lisse : selon la méthode d'usinage et les outils utilisés, mais aussi selon le matériau, elle présente de nombreuses irrégularités, micro-géométriques ou macro-géométriques. Ces irrégularités sont définies par comparaison avec une ligne "moyenne" et sont classées en deux catégorie : des aspérités ou "pics", et des cavités ou "creux". L'ensemble de ces défauts de surface constitue la rugosité.

La rugosité d'une surface donnée peut être déterminée par la mesure d'un certain nombre de paramètres. On peut citer notamment, parmi les plus utilisés:

|

Paramètres de mesure de rugosité Paramètres de mesure de rugosité |

Applications : pourquoi vouloir connaître la rugosité d'une surface?

Parmi les applications industrielles nécessitant l'utilisation d'un rugosimètre tel que le TR-200, on peut citer:

• Collage et revêtement: le contrôle et la correction de rugosité permet d'augmenter la surface réelle de contact, qui peut être ainsi équivalente à 10 ou même 100 fois la surface apparente.

• Mécanique: l'optimisation de la rugosité permet un meilleur ancrage mécanique, notamment au sein de dispositifs où les forces de friction jouent un rôle fonctionnel prépondérant (ex: cônes morses).

• Qualité: l'utilisation d'un rugosimètre permet le contrôle de la qualité de finition en bout de chaîne de production, permettant de détecter et de corriger d'éventuels problèmes survenus durant l'usinage.

• Recherche: la mesure de la rugosité permet d'évaluer la qualité d'un nouvel enduit ou procédé de traitement de surface.

Une solution complète: le rugosimètre TR-200

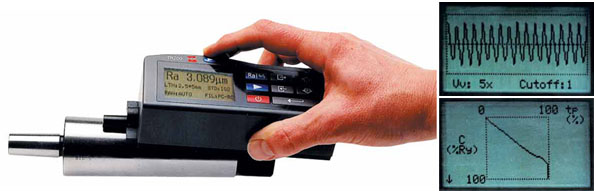

Le cœur du rugosimètre TR-200 est constitué d'un transducteur à induction possédant une pointe en diamant. Les variations dans les tensions générées sont repérées par le capteur puis converties en différents paramètres de rugosité par l'électronique de l'instrument. Il est ainsi possible d'obtenir rapidement un profil détaillé de la surface.

Le testeur TR-200 est particulièrement recommandé pour des applications en ateliers ou en laboratoires - il permet de mesurer pratiquement tous les paramètres de rugosité existants. Le profil de la surface mesurée peut être affiché à l'écran avec les 13 différents paramètres disponibles. La sortie RS-232 permet de transférer l'ensemble des données à l'imprimante TA-220 ou de les sauvegarder sur PC grâce au logiciel Timesurf. < /p>

< /p>

Caractéristiques et prix du TR-110

|

Fiche produit |

||||||||||||||||||||||

| Veuillez cliquer ci pour consulter nos rugosimètres | |||||||||||||||||||||||